P产品分类RODUCT CATEGORY

更新时间:2026-01-06

更新时间:2026-01-06  浏览次数:161

浏览次数:161

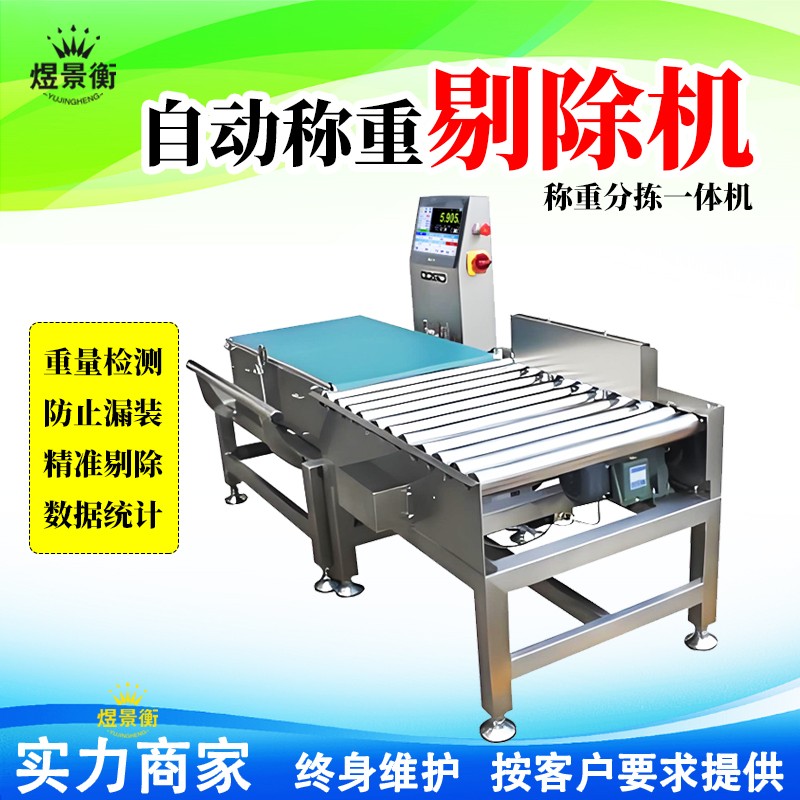

自动称重分拣机与分选同步运行的技术逻辑

自动称重分拣机实现 “称重 - 分选同步运行" 的核心技术逻辑是 “信号实时联动 + 时序精准匹配 + 闭环控制反馈",简单来说就是称重数据输出的瞬间,分选指令同步下达,整个流程无延迟、不卡顿,适配流水线连续生产的节奏。以下从核心原理、关键技术环节、时序控制、场景优化四个维度拆解:

一、核心运行原理:“检测 - 指令 - 执行" 的实时闭环

苏州煜景衡自动化设备有限公司专注为我们的客户提供更合适的称重方案,可按客户要求提供,支持二次定制开发,自动化称重设备,DWS电商快递物流扫码拍照称重一体机,流水线自化动检重秤,全自动在线分选秤,在线复检秤,无动力滚筒式电子秤,智能AI收货电子秤,,智能电子秤,配方配料电子秤,U盘存储电子秤,声光报警灯电子秤,打印标签电子秤,员工识别读卡计件电子秤,扫码称重记录电子秤,选配RS485通讯 modbusrtu协议,电子地磅,电子台秤,电子天平,电子吊秤,称重模块,称重传感器,封箱机,贴标机,喷码机,汽车衡等等.

苏州煜景衡品牌YJH-GS流水线自动检重秤 ,YJH-T7智能电子台秤, YJH-A7 智能电子桌秤,YJH-B7智能电子天平 ,YJH-T工业称重电子台秤, YJH-A工业称重电子桌秤 ,YJH-B高精度电子天平, YJH-AI智能收货秤,YJH-DWS电商快递物流扫码拍照称重一体机等工业电子秤系列推荐

自动称重分拣机本质是称重单元、输送单元、分选单元、控制单元的集成体,同步运行的底层逻辑是 “四个单元的信号无缝衔接",形成一个高速响应的闭环系统:

称重单元:完成物料重量检测,输出 “合格 / 超重 / 欠重" 的判定信号;

控制单元:接收称重信号,同步计算物料到达分选区的时间,下达分选动作指令;

输送单元:以恒定速度输送物料,保证物料从称重区到分选区的移动时间可精准预测;

分选单元:根据指令,在物料到达分选区的同一时刻执行分拣动作,实现 “称重结束即分选启动"。

整个过程的核心是 “无数据等待、无动作延迟",所有指令的传输和执行都在毫秒级完成,不会中断流水线的连续运行。

二、关键技术环节:同步运行的三大核心支撑

1. 高精度触发与定位:确保 “什么时候测、什么时候分" 精准可控

双传感器触发定位

在称重区前后安装红外光电传感器(或激光传感器),分别负责 “启动称重" 和 “确认物料离开称重区";同时在分选区前端加装定位传感器,实时监测物料的位置坐标。

前置称重传感器:物料进入称重区时触发,启动重量采集程序;

后置称重传感器:物料离开称重区时触发,停止采集并输出重量判定结果;

分选区定位传感器:实时反馈物料与分选机构的距离,为控制单元提供动作时机依据。

速度 - 距离时序计算

控制单元内置输送带速度参数(如 6m/min),根据 “称重区到分选区的固定距离",自动计算物料从称重完成到到达分选区的时间:

动作延迟时间=

自动称重分拣机与分选同步运行的技术逻辑

输送带速度

称重区到分选区的距离

例如:称重区到分选区距离 0.5m,输送带速度 6m/min,则延迟时间 = 0.5÷(6÷60)=5 秒。控制单元会在称重完成后,延迟 5 秒精准下达分选指令,确保物料到达分选区时,分选机构刚好动作。

2. 高速数据传输与运算:确保 “数据不卡顿、指令不滞后"

硬件层面:采用工业级 PLC 或专用称重控制器,搭载高速处理芯片,支持毫秒级数据运算。称重传感器采集的模拟信号,通过高速 A/D 转换器实时转化为数字信号,传输延迟低于 1ms。

软件层面:内置轻量化判定算法,省略冗余计算步骤,只保留 “重量对比(实测值 vs 预设合格区间)"“结果输出" 两个核心步骤,确保称重完成的瞬间,判定结果同步传输到分选控制模块。

通信协议:采用Modbus RTU/TCP 或 Profinet等工业高速通信协议,实现称重单元与分选单元的 “点对点" 信号传输,避免多设备联网带来的延迟。

3. 分选执行机构的快速响应:确保 “指令到,动作到"

分选执行机构的响应速度直接决定同步效果,不同机构的同步适配性不同:

分选机构类型响应速度同步运行适配场景

吹气式剔除器<5ms轻小物料(如螺丝、酱包)、高速流水线

推杆式分选机<10ms中小型物料(如食品包装、五金件)

左右分流挡板<15ms大件物料(如纸箱、整箱产品)

摆轮分拣机<20ms物流包裹、多品类混合分拣

控制单元会根据物料重量、输送带速度,自动调整分选机构的动作力度和触发时机,避免因动作过早 / 过晚导致的分拣失误。

三、时序协同控制:同步运行的核心保障

“称重 - 分选同步" 的关键是时序精准匹配,控制单元通过 “三段式时序控制" :

称重时序段:物料进入称重区→触发传感器→启动采集→完成重量判定→输出结果,全程耗时<20ms;

传输时序段:控制单元根据输送带速度和间距,计算物料到达分选区的时间,预设动作指令,此阶段为 “指令待机" 状态;

分选时序段:物料到达分选区→定位传感器触发→控制单元下达动作指令→分选机构执行分拣→动作完成复位,全程耗时<30ms。

三段时序无缝衔接,总耗时<50ms,远低于流水线物料的间隔时间(通常>100ms),确保前一个物料分选完成时,下一个物料的称重数据刚好输出,实现连续同步运行。

四、工业场景同步优化:避免同步失效的关键设计

防重叠检测与处理

若流水线物料间距过近导致重叠通过称重区,系统会自动触发 **“重叠报警"**,暂停分选指令输出,同时标记异常物料,避免误判。部分机型支持 “重叠物料分离" 功能,通过调整输送带速度拉开物料间距,恢复同步运行。

动态补偿与校准

针对输送带速度波动、物料惯性冲击等干扰,系统内置动态补偿算法,实时修正重量判定结果和分选动作时机;同时支持定时自动校准,通过标准砝码标定称重精度,确保长期同步运行的稳定性。

多品类参数快速切换

针对多品种生产场景,系统支持预设多组物料参数(合格重量区间、分选动作力度),通过快捷键、条码扫码等方式一键切换参数,切换后无需停机,直接实现新物料的 “称重 - 分选同步",适配柔性生产线需求。

总结

自动称重分拣机的同步运行,不是 “称重" 和 “分选" 两个独立动作的简单叠加,而是 **“传感器触发、控制器运算、执行器动作" 的精准时序协同 **。核心是通过 “速度 - 距离 - 时间" 的精准计算,让称重结果的输出时间与分选机构的动作时间匹配,最终实现流水线连续生产下的 “无延迟、" 称重分拣。