P产品分类RODUCT CATEGORY

更新时间:2026-01-12

更新时间:2026-01-12  浏览次数:130

浏览次数:130

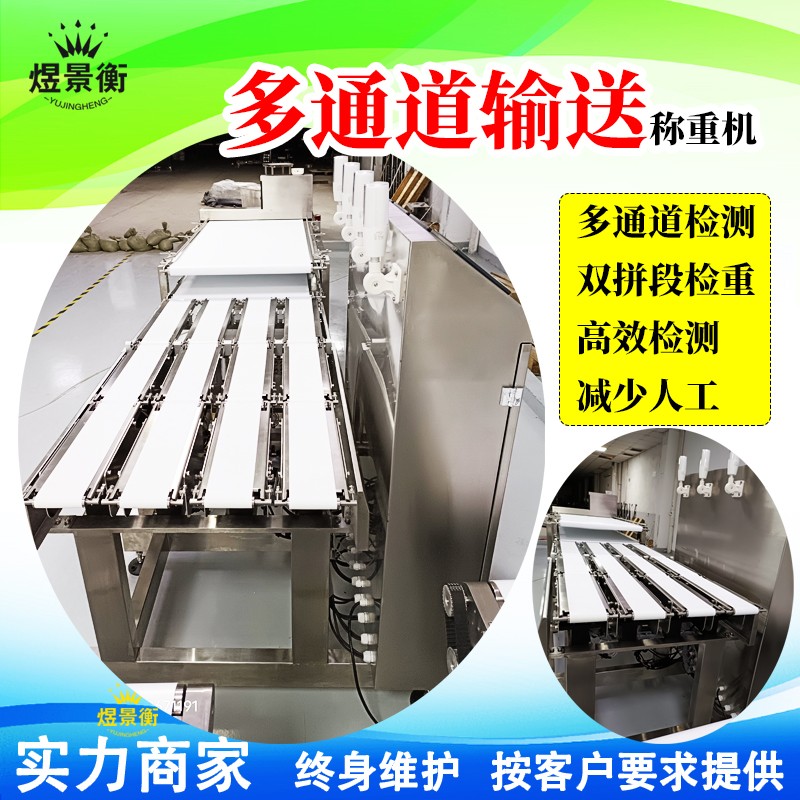

工厂生产线输送式称重机物料连续称重与数据追溯

工厂生产线输送式称重机物料连续称重与数据追溯方案

苏州煜景衡自动化设备有限公司专注为我们的客户提供更合适的称重方案,可按客户要求提供,支持二次定制开发,自动化称重设备,DWS电商快递物流扫码拍照称重一体机,流水线自化动检重秤,全自动在线分选秤,在线复检秤,无动力滚筒式电子秤,智能AI收货电子秤,,智能电子秤,配方配料电子秤,U盘存储电子秤,声光报警灯电子秤,打印标签电子秤,员工识别读卡计件电子秤,扫码称重记录电子秤,选配RS485通讯 modbusrtu协议,电子地磅,电子台秤,电子天平,电子吊秤,称重模块,称重传感器,封箱机,贴标机,喷码机,汽车衡等等.

苏州煜景衡品牌YJH-GS流水线自动检重秤 ,YJH-T7智能电子台秤, YJH-A7 智能电子桌秤,YJH-B7智能电子天平 ,YJH-T工业称重电子台秤, YJH-A工业称重电子桌秤 ,YJH-B高精度电子天平, YJH-AI智能收货秤,YJH-DWS电商快递物流扫码拍照称重一体机等工业电子秤系列推荐

输送式称重机(也叫在线检重秤)是工厂生产线实现物料连续称重、质量管控和数据追溯的核心设备,尤其适用于食品、医药、电子、日化等行业的流水线作业场景。以下从连续称重原理、数据追溯系统架构、核心功能实现、行业应用要点四个维度展开说明。

一、 输送式称重机连续称重的核心原理

输送式称重机通过动态称重技术,在物料随输送带连续移动过程中完成重量检测,核心组件与工作流程如下:

核心硬件构成

输送带系统:分为进料段、称重段、出料段,称重段采用悬浮式设计,减少外部振动干扰。

称重传感器:多采用高精度应变式传感器,实时采集称重段物料的重量信号。

测速传感器:检测输送带运行速度,结合重量信号计算单位时间物料流量(累计重量)。

控制器(PLC / 嵌入式系统):接收传感器信号,进行数据处理、运算和逻辑控制。

连续称重工作流程

物料经进料段进入称重段,传感器捕捉瞬时重量信号。

测速传感器同步反馈输送带速度,控制器根据 “重量 × 速度 × 时间" 计算物料的瞬时流量和累计重量。

数据实时传输至显示屏和上位机,同时与生产线联动(如超重 / 欠重报警、不合格品剔除)。

物料进入出料段,完成一次连续称重循环,全程无需停机,适配流水线高节拍需求。

工厂生产线输送式称重机物料连续称重与数据追溯

二、 物料数据追溯系统的整体架构

数据追溯是保障产品质量可查、责任可追的关键,需构建 “设备端采集 - 传输层交互 - 云端 / 服务器端存储 - 应用层展示" 的四级架构:

层级核心设备功能作用

设备采集层输送式称重机、条码 / RFID 阅读器、扫码枪采集物料重量数据、批次号、生产日期、操作人员等基础信息

数据传输层以太网、4G/5G、RS485 总线实现设备端与服务器端的数据实时交互,支持有线 / 无线双模式

数据存储层本地服务器、云平台(如阿里云、腾讯云)存储称重数据、追溯信息,支持海量数据备份和历史查询

应用展示层生产管理系统(MES)、ERP 系统、移动端 APP数据可视化展示、报表生成、异常预警、追溯查询

三、 连续称重与数据追溯的核心功能实现

实时称重与精准计量

动态精度控制:通过算法补偿输送带振动、物料姿态变化等干扰因素,动态称重精度可达 ±0.1%~±0.5%,满足工业级需求。

流量监控与调节:实时显示瞬时流量和累计流量,当流量超出设定阈值时,自动触发声光报警,并向上游设备发送调节信号(如调整进料速度)。

全流程数据追溯

批次关联追溯:通过条码 / RFID 技术,将每批次物料的称重数据、生产时间、生产线编号、操作人员绑定,生成追溯码。

历史数据查询:支持按批次号、生产日期、产品型号等多维度查询历史称重记录,追溯周期可自定义(如 1 年 / 3 年)。

异常数据追溯:当出现超重、欠重、流量异常时,系统自动标记异常数据,并关联对应批次物料,便于快速定位问题原因(如原料批次不合格、设备精度漂移)。

生产线联动与智能管控

不合格品自动剔除:称重机与剔除装置(如推杆、气吹)联动,检测到不合格物料时,自动将其剔除至次品区,同时记录剔除时间和原因。

MES 系统集成:将称重数据和追溯信息上传至工厂 MES 系统,实现生产计划、物料消耗、质量管控的一体化管理。

报表生成与合规输出

自动生成生产日报 / 周报 / 月报,包含物料总重量、合格率、流量趋势等数据,支持导出 Excel/PDF 格式。