P产品分类RODUCT CATEGORY

更新时间:2026-01-07

更新时间:2026-01-07  浏览次数:168

浏览次数:168

全自动重量分选机分选重量阈值的精准剔除原理

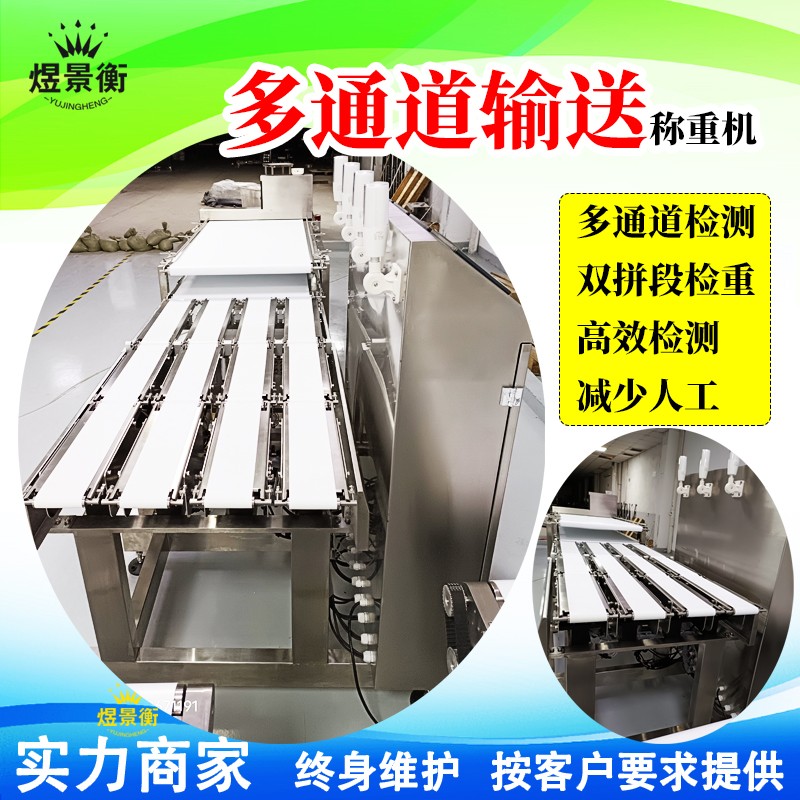

苏州煜景衡自动化设备有限公司专注为我们的客户提供更合适的称重方案,可按客户要求提供,支持二次定制开发,自动化称重设备,DWS电商快递物流扫码拍照称重一体机,流水线自化动检重秤,全自动在线分选秤,在线复检秤,无动力滚筒式电子秤,智能AI收货电子秤,,智能电子秤,配方配料电子秤,U盘存储电子秤,声光报警灯电子秤,打印标签电子秤,员工识别读卡计件电子秤,扫码称重记录电子秤,选配RS485通讯 modbusrtu协议,电子地磅,电子台秤,电子天平,电子吊秤,称重模块,称重传感器,封箱机,贴标机,喷码机,汽车衡等等.

苏州煜景衡品牌YJH-GS流水线自动检重秤 ,YJH-T7智能电子台秤, YJH-A7 智能电子桌秤,YJH-B7智能电子天平 ,YJH-T工业称重电子台秤, YJH-A工业称重电子桌秤 ,YJH-B高精度电子天平, YJH-AI智能收货秤,YJH-DWS电商快递物流扫码拍照称重一体机等工业电子秤系列推荐

全自动重量分选机(又称重量分级机 / 自动检重剔除机)的核心功能是通过预设重量阈值,对流水线上的物料进行动态称重、重量判定,并精准剔除不合格品(超重 / 欠重 / 超区间物料)。其精准剔除原理的核心逻辑是:“动态称重精准采集→重量阈值智能比对→剔除时机精准控制→执行机构高效动作" 的闭环流程,通过机械结构、传感器技术与算法控制的协同,实现 “称重 - 判定 - 剔除" 的毫秒级同步,确保剔除准确率与流水线效率的平衡。

一、核心组件与剔除功能的关联

精准剔除的实现依赖于各组件的协同工作,关键组件及作用如下:

核心组件功能定位(剔除相关)关键参数要求

称重模块动态采集物料重量,为阈值比对提供精准数据基础动态精度 ±0.1g~±1g,响应频率≥500Hz

控制系统(PLC + 算法)存储重量阈值、比对重量数据、计算剔除时机数据处理延迟≤1ms,支持多区间阈值设置

触发传感器(光电 / 编码器)定位物料位置、触发称重与剔除信号响应时间≤10μs,

执行机构按指令完成剔除动作(分离不合格物料)动作响应时间≤20ms,重复定位精度≤1mm

输送机构稳定输送物料,确保称重与剔除的位置同步输送速度 0.1~5m/s,跑偏量≤±2mm

全自动重量分选机:分选重量阈值的精准剔除原理

二、重量阈值的设定逻辑(剔除的 “判定标准")

重量阈值是剔除决策的核心依据,需根据物料特性与分选需求灵活设置,常见设定方式如下:

1. 阈值类型与应用场景

阈值类型设定方式适用场景

单区间阈值设定 “下限阈值(L)" 和 “上限阈值(U)",仅保留 L≤重量≤U 的物料剔除超重 / 欠重不合格品(如包装缺件、填充过量)

多区间阈值设定多个连续 / 离散阈值(如 L1-U1、L2-U2、L3-U3),按重量分级重量分级分选(如水果大小分级、零部件重量分级)

动态阈值基于前 N 个合格物料的平均重量,自动调整阈值范围(如 ±3% 偏差)物料重量波动较大的场景(如生鲜、手工包装产品)

2. 阈值校准与稳定性保障

使用前需用标准砝码校准:在不同输送速度下,测试实际称重值与标准重量的偏差,修正阈值范围(如标准砝码 100g,实际称重 99.8g,阈值下限可下调 0.2g);

支持零点自动跟踪与温度补偿:避免皮带张力变化、环境温度漂移导致的称重偏差,确保阈值比对的准确性。

三、精准剔除的核心工作流程(闭环逻辑)

以 “单区间阈值剔除" 为例,完整流程可分为 6 个关键步骤,每一步的精准控制直接影响剔除效果:

1. 阈值预设与系统初始化

操作人员通过 HMI 触摸屏输入目标重量(如 100g)、下限阈值(如 99g)、上限阈值(如 101g),设定剔除方式(气吹 / 推杆 / 分流);

系统自动初始化:称重模块归零、触发传感器校准、执行机构复位,确保各组件处于就绪状态。

2. 物料触发与动态称重

物料随输送线进入称重区域,前端光电传感器检测到物料后,立即发送触发信号至 PLC;

PLC 启动称重模块,应变片传感器实时采集物料重量信号(采样频率 500~1000Hz),经动态滤波算法(如滑动平均、峰值抑制)剔除振动干扰,得到稳定的实际重量值(如 98.5g)。

3. 重量阈值比对与决策

PLC 将实际重量值与预设阈值进行实时比对:

合格(99g≤98.5g≤101g?否)→ 判定为 “欠重不合格";

同步记录物料重量、时间戳、合格状态等数据,为追溯提供依据。

4. 剔除时机精准计算(核心技术)

物料通过称重区域后,继续随输送线向剔除区域移动,此时旋转编码器实时反馈输送速度(如 2m/s)与物料位置;

PLC 根据 “物料当前位置 + 输送速度 + 执行机构响应时间",计算出精准的剔除触发时间点:

公式:触发延迟时间 =(剔除区域距离 - 物料长度 / 2)÷ 输送速度 + 执行机构响应时间

示例:剔除区域距离称重中心 0.5m,物料长度 0.1m,输送速度 2m/s,执行机构响应时间 20ms → 触发延迟时间 =(0.5-0.05)÷2 + 0.02 = 0.245s,即物料移动 0.245s 后触发剔除动作。

5. 执行机构高效动作(剔除实现)

到达预设触发时间点后,PLC 发送指令至执行机构,根据物料特性选择对应剔除方式:

轻小物料(如药片、小包装):气吹式(高压气流瞬间吹动物料偏离主输送线,响应时间≤15ms);

中等重量物料(如食品包装盒、零部件):推杆式(气缸驱动推杆横向推出,重复定位精度≤1mm);

重型物料(如工业铸件、大包装):分流式(切换输送轨道,平稳分流不合格物料,避免损伤)。

6. 数据反馈与系统闭环

剔除动作完成后,系统自动更新统计数据(合格数、不合格数、剔除率),并上传至 MES/WMS 系统;

若连续出现多个不合格品,系统触发报警(声光提示),提醒操作人员检查物料填充 / 生产环节,形成质量管控闭环。

四、保障 “精准剔除" 的关键技术

1. 动态称重精度保障(数据源头精准)

采用高速应变片传感器 + 全桥电路,快速捕捉物料动态重量信号,避免因输送速度快导致的采样不全;

内置动态补偿算法:根据输送速度、物料惯性,修正称重(如高速时物料惯性导致的重量虚高,算法自动减去惯性偏差值)。

2. 剔除时机同步控制(动作时机精准)

采用 “光电传感器 + 旋转编码器双重定位":光电传感器触发称重,编码器实时跟踪物料位置,确保剔除动作与物料位置同步,避免 “早剔"(物料未到剔除区域)或 “晚剔"(物料已离开);

支持速度自适应调整:当流水线速度变化时,PLC 自动重新计算触发延迟时间,确保不同速度下的剔除精度一致(如速度从 1m/s 提升至 3m/s,触发时间自动缩短)。

3. 执行机构性能优化(动作执行精准)

执行机构采用高精度气缸 / 伺服电机驱动,动作响应时间≤20ms,重复定位精度≤1mm,确保每次剔除动作的一致性;

剔除区域设计导向结构(如导向板、分流轨道),避免物料剔除时跑偏或碰撞,尤其适用于易碎、易刮伤的工业品(如电子元件、精密零件)。

4. 抗干扰设计(工业环境适配)

称重模块采用 “悬浮式支撑 + 减震垫",过滤流水线振动、电机电磁干扰,确保重量采集稳定;

执行机构加装防尘 / 防油污罩,适配工业生产中的粉尘、油污环境,避免动作卡滞影响剔除精度。

五、典型应用场景与剔除效果验证

1. 应用场景示例

工业品(智能电子秤配件):剔除重量超差的零部件(如传感器外壳、显示屏支架),确保装配精度;

食品包装:剔除填充量不足 / 过量的零食包装、饮料瓶,符合净含量标准;

物流快递:剔除重量异常的包裹(如漏装、多装),提升发货准确率。

2. 效果验证指标

剔除准确率:≥99.9%(无错剔、漏剔);

适配速度:0.1~5m/s(高速流水线无压力);

重量分辨率:≤0.01g(支持高精度分选场景)。

核心总结

全自动重量分选机的精准剔除原理,本质是 “数据精准 + 决策快速 + 动作同步" 的三重保障:

动态称重模块提供精准的重量数据,为阈值比对奠定基础;

PLC 控制系统通过高速算法完成重量判定与剔除时机计算,确保决策无延迟;

触发传感器与执行机构的协同,实现 “物料位置 - 剔除动作" 的毫秒级同步,避免错剔、漏剔。